Физичка и хемиска лабораториска опрема:

Механичко тестирање, електрично тестирање, прва инспекција и тестирање на плочата, лабораториска анализа.

1. Тестер на затегнување на бакарна фолија: Овој инструмент се користи за мерење на затегнувачката цврстина на бакарната фолија за време на процесот на истегнување. Тој помага да се процени цврстината и цврстината на бакарната фолија за да се обезбеди квалитет и сигурност на производот.

Тестер на затегнување на бакарна фолија

Целосно автоматска интелигентна машина за тестирање на солен спреј

2. Целосно автоматска интелигентна машина за тестирање со солена спреј: Оваа машина симулира средина со солена спреј за да ја тестира отпорноста на корозија на електронските плочки по површинската обработка. Помага во контролата на квалитетот на производот и обезбедува стабилни перформанси во сурови средини.

3. Машина за тестирање со четири жици: Овој инструмент ја тестира отпорноста и спроводливоста на жиците на печатените кола. Ги проценува електричните перформанси на плочата, вклучувајќи ги перформансите на преносот и потрошувачката на енергија, за да обезбеди сигурни и стабилни врски.

Четирижична машина за тестирање

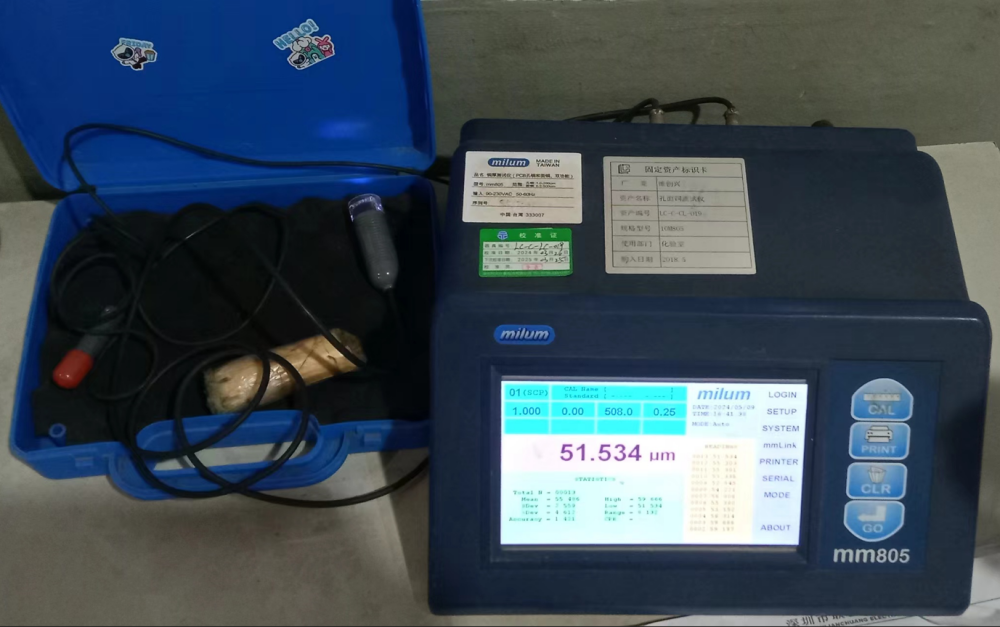

4. Тестер на импеданса: е суштински инструмент во производството на печатени плочки. Се користи за мерење на вредноста на импедансата на печатената плочка со генерирање на сигнал со фиксна фреквенција на наизменична струја што поминува низ тестираното коло. Потоа, колото за мерење ја пресметува вредноста на импедансата врз основа на Омовиот закон и карактеристиките на наизменичните кола. Ова осигурува дека произведената плочка ги исполнува барањата за импеданса поставени од клиентот.

Производителите исто така можат да го користат овој процес на тестирање за да направат подобрувања на процесот и да ги подобрат можностите за контрола на импедансата на плочките. Ова е неопходно за да се задоволат барањата на брзиот дигитален пренос на сигнали и апликациите за радиофреквенција.

Тестер на импеданса

Во текот на целиот процес на производство на печатени плочки, тестирањето на импедансата се спроведува во различни фази:

1) Фаза на дизајнирање: Инженерите користат софтвер за електромагнетна симулација за да го дизајнираат и распоредат колото. Тие однапред ги пресметуваат и симулираат вредностите на импедансата за да се осигурат дека дизајнот ги исполнува специфичните барања. Оваа симулација помага да се процени импедансата на колото пред производството.

2) Рана фаза на производство: За време на производството на прототип, се врши тестирање на импедансата за да се потврди дека вредноста на импедансата се совпаѓа со очекувањата. Врз основа на овие резултати може да се направат прилагодувања во процесот на производство.

3) Процес на производство: При производството на повеќеслојни кола, тестирањето на импедансата се спроведува на критичните јазли за да се обезбеди контрола врз параметрите како што се дебелината на бакарната фолија, дебелината на диелектричниот материјал и ширината на линијата. Ова гарантира дека конечната вредност на импедансата ги исполнува барањата за дизајн.

4) Инспекција на готовиот производ: По производството, на печатената плоча се спроведува финален тест за импеданса. Ова осигурува дека контролите и прилагодувањата направени во текот на целиот процес на производство ефикасно ги исполнуваат барањата за дизајн за вредноста на импедансата.

5. Машина за тестирање на низок отпор: Оваа машина ја тестира отпорноста на жиците и контактните точки на печатената плоча за да се осигури дека ги исполнуваат барањата за дизајн и дека обезбедуваат квалитет и перформанси на производот.

Машина за тестирање со низок отпор

Тестер на летачки сонди

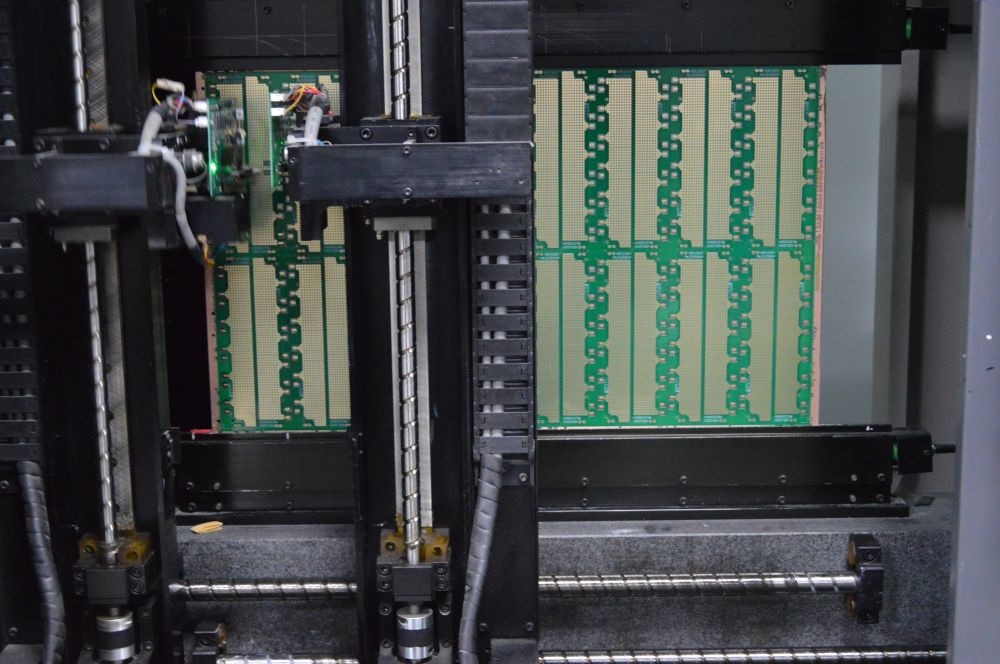

6. Тестер со летачка сонда: Тестерот со летачка сонда првенствено се користи за тестирање на вредностите на изолацијата и спроводливоста на струјните кола. Може да го следи процесот на тестирање и да открива точки на грешка во реално време, обезбедувајќи точно тестирање. Тестирањето со летачка сонда е погодно за тестирање на мали и средни серии на струјни кола, бидејќи ја елиминира потребата од тест-приклучок, намалувајќи го времето и трошоците за производство.

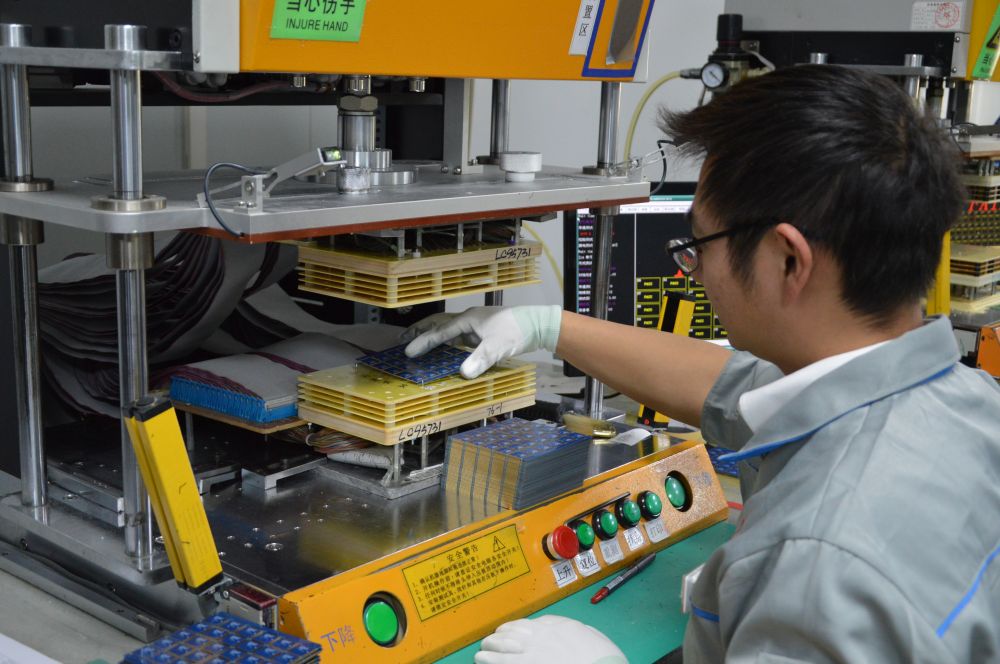

7. Тестер на алатки за прицврстување: Слично на тестирањето со летачки сонди, тестирањето со тест решетка најчесто се користи за тестирање на средни и големи серии на плочки. Овозможува истовремено тестирање на повеќе точки за тестирање, значително подобрувајќи ја ефикасноста на тестирањето и намалувајќи го времето на тестирање. Ова ја зголемува целокупната продуктивност на производствената линија, а воедно обезбедува прецизност и леснотија за повеќекратна употреба.

Тестер за рачни алати за прицврстување

Автоматски тестер за алати за прицврстување

Продавница за алати за прицврстување

8. Дводимензионален инструмент за мерење: Овој инструмент снима слики од површината на објектот преку осветлување и фотографирање. Потоа ги обработува сликите и ги анализира податоците за да добие геометриски информации за објектот. Резултатите се прикажуваат визуелно, овозможувајќи им на операторите да го набљудуваат и прецизно да го мерат обликот, големината, положбата и другите карактеристики на објектот.

Дводимензионален инструмент за мерење

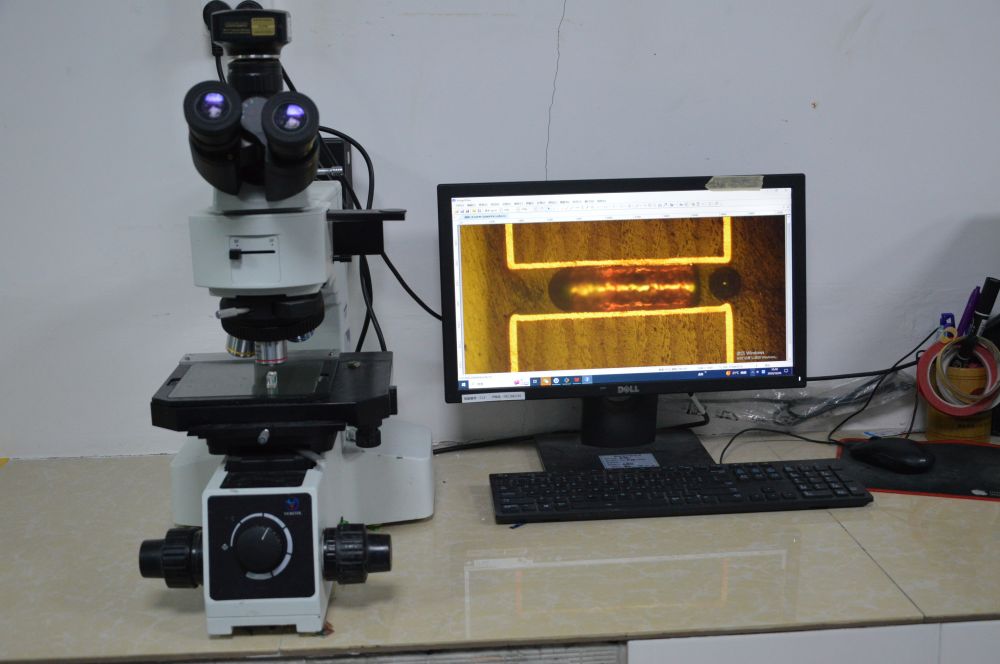

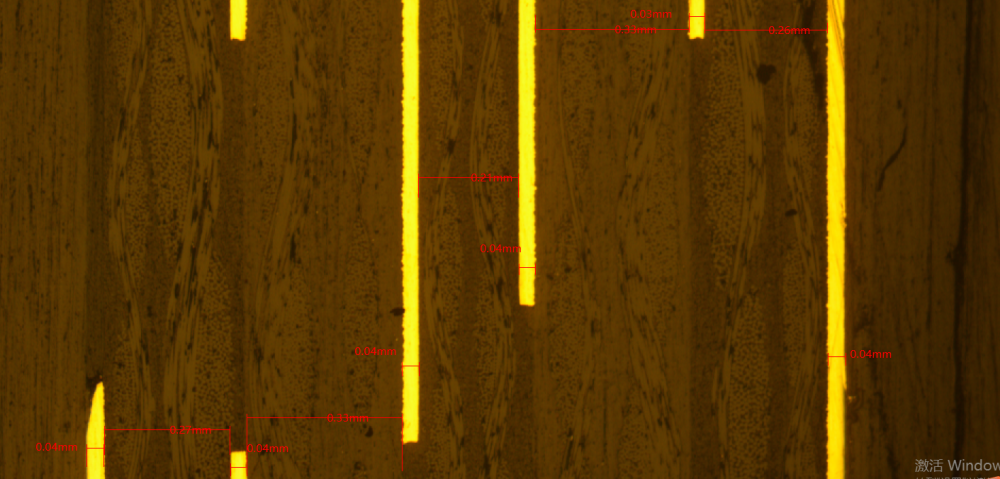

Инструмент за мерење на ширина на линија

9. Инструмент за мерење на ширина на линија: Инструментот за мерење на ширина на линија првенствено се користи за мерење на горната и долната ширина, површината, аголот, дијаметарот на кругот, централното растојание на кругот и другите параметри на полуготовите производи на печатената плочка по развојот и гравирањето (пред печатењето со мастило за маска за лемење). Користи извор на светлина за осветлување на плочката и го доловува сигналот на сликата преку оптичко засилување и конверзија на фотоелектричен сигнал CCD. Резултатите од мерењето потоа се прикажуваат на компјутерски интерфејс, овозможувајќи прецизно и ефикасно мерење со кликнување на сликата.

10. Калајна печка: Калајната печка се користи за тестирање на лемливоста и отпорноста на термички шок на струјните кола, со што се обезбедува квалитетот и сигурноста на лемените споеви.

Тест за лемливост: Ова ја проценува способноста на површината на печатената плочка да формира сигурни лемни врски. Ги мери контактните точки за да ја процени врската помеѓу материјалот за лемење и површината на печатената плочка.

Тест за отпорност на термички шок: Овој тест ја проценува отпорноста на печатената плоча на температурни варијации во средини со висока температура. Вклучува изложување на печатената плоча на високи температури и брзо префрлање на пониски температури за да се процени нејзината отпорност на термички шок.

11. Машина за рендгенска инспекција: Машината за рендгенска инспекција е способна да продира во електронските плочки без потреба од расклопување или предизвикување штета, со што се избегнуваат потенцијални трошоци и штети. Може да открие дефекти на електронските плочки, вклучувајќи дупки од меурчиња, отворени кола, кратки кола и неисправни линии. Опремата работи независно, автоматски вчитувајќи и истоварувајќи материјали, откривајќи, анализирајќи и утврдувајќи абнормалности и автоматски означувајќи и етикетирајќи, со што се подобрува ефикасноста на производството.

Машина за инспекција со рендген

Мерач на дебелина на облогата

12. Мерач на дебелина на облогата: За време на процесот на производство на електронски плочки, често се нанесуваат разни облоги (како што се позлатување, позлатување итн.) за да се зголеми спроводливоста и отпорноста на корозија. Сепак, несоодветната дебелина на облогата може да доведе до проблеми со перформансите. Мерачот на дебелина на облогата се користи за мерење на дебелината на облогата на површината на електронските плочки, осигурувајќи се дека ги исполнува барањата за дизајн.

13. ROHS инструмент: Во производството на печатени кола, ROHS инструментите се користат за откривање и анализа на штетни супстанции во материјалите, обезбедувајќи усогласеност со барањата на директивата ROHS. Директивата ROHS, имплементирана од Европската Унија, ги ограничува опасните супстанции во електронската и електричната опрема, вклучувајќи олово, жива, кадмиум, шествалентен хром и други. ROHS инструментите се користат за мерење на содржината на овие штетни супстанции, осигурувајќи дека материјалите што се користат во процесот на производство на печатени кола ги исполнуваат барањата на директивата ROHS, обезбедувајќи безбедност на производот и заштита на животната средина.

ROHS инструмент

14. Металографски микроскоп: Металографскиот микроскоп првенствено се користи за испитување на дебелината на бакарот на внатрешните и надворешните слоеви, електрогалванизираните површини, електрогалванизираните отвори, маските за лемење, површинските третмани и дебелината на секој диелектричен слој за да се задоволат спецификациите на клиентот.

Продавница за микроскопски пресеци

Микроскопски дел 1

Микроскопски дел 2

Тестер за бакарна површина на дупки

15. Тестер на површината на бакарот: Овој инструмент се користи за тестирање на дебелината и униформноста на бакарната фолија во дупките на печатените кола. Со брзо идентификување на нееднаквата дебелина на бакарната обвивка или отстапувањата од наведените опсези, може да се направат прилагодувања во процесот на производство навремено.

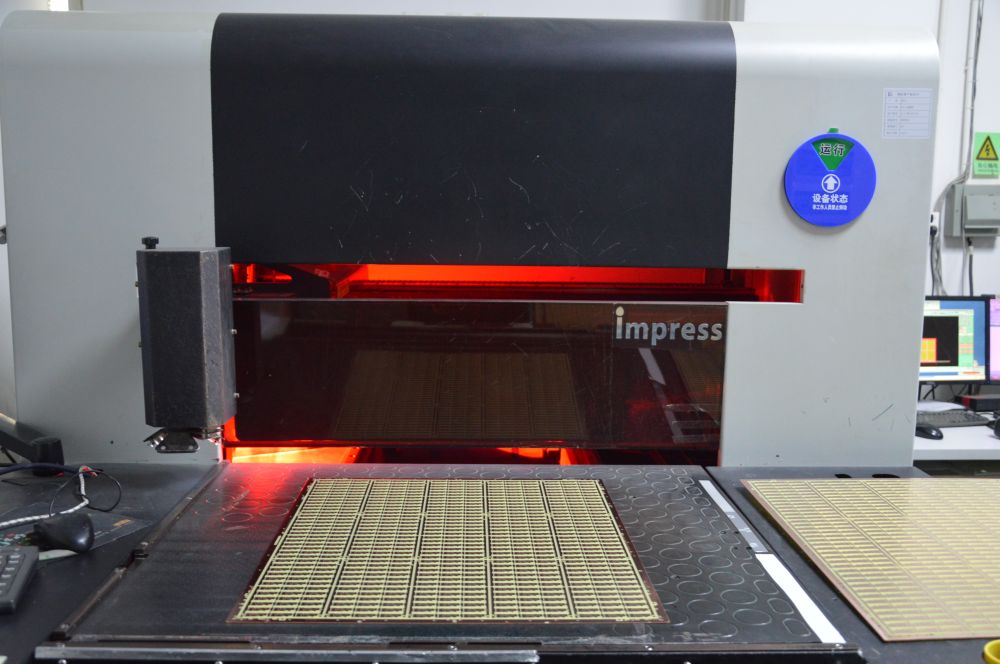

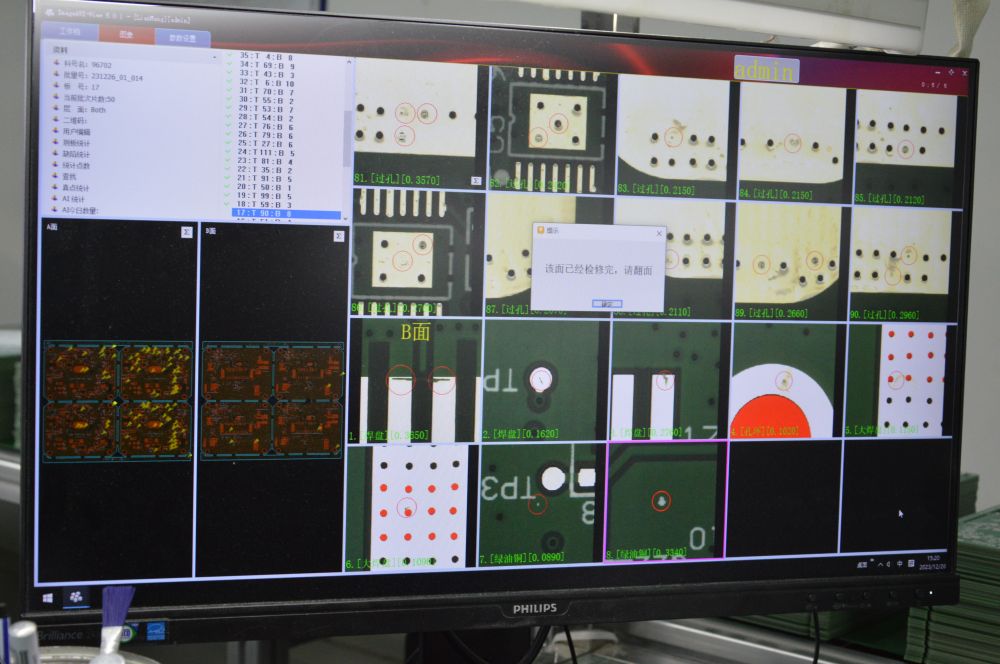

16. Скенерот AOI, скратено од Автоматизирана оптичка инспекција, е вид на опрема што користи оптичка технологија за автоматско идентификување на електронски компоненти или производи. Неговото функционирање вклучува снимање на површинската слика на објектот што се испитува со помош на систем на камери со висока резолуција. Последователно, се користи технологија за компјутерска обработка на слики за анализа и споредување на сликата, овозможувајќи откривање на површински дефекти и проблеми со оштетување на целниот објект.

AOI скенер

17. Машината за инспекција на изгледот на печатената плочка е уред дизајниран за проценка на визуелниот квалитет на печатените кола и идентификување на производствени недостатоци. Оваа машина има камера со висока резолуција и извор на светлина за спроведување на темелно испитување на површината на печатената плочка, откривање на разни дефекти како гребнатини, корозија, контаминација и проблеми со заварувањето. Типично, таа вклучува системи за автоматско полнење и истовар за управување со големи серии на печатена плочка и сегрегација на одобрени и одбиени плочи. Со користење на алгоритми за обработка на слики, идентификуваните дефекти се категоризираат и означуваат, олеснувајќи полесни и попрецизни поправки или елиминирања. Благодарение на автоматизацијата и напредните можности за обработка на слики, овие машини брзо спроведуваат инспекции, зголемувајќи ја продуктивноста и намалувајќи ги трошоците. Понатаму, тие можат да ги складираат резултатите од инспекциите и да создаваат детални извештаи за следење на квалитетот и подобрување на процесот, што на крајот го зголемува квалитетот на производот.

Машина за инспекција на изглед 1

Машина за инспекција на изглед 2

Означени дефекти при инспекција на изглед

Тестер за контаминација на PCB

18. Тестерот за јонска контаминација на ПХБ е специјализирана алатка што се користи за идентификување на јонска контаминација во печатени кола (ПХБ). За време на процесот на производство на електроника, присуството на јони на површината на ПХБ или во самата плоча може значително да влијае на функционалноста на колото и квалитетот на производот. Оттука, прецизната проценка на нивоата на јонска контаминација на ПХБ е клучна за да се гарантира квалитетот и сигурноста на електронските производи.

19. Машината за тестирање на изолацијата на напонска отпорност се користи за спроведување тестови за напонска отпорност на изолацијата за да се потврди дека изолациониот материјал и структурниот распоред на печатената плоча се придржуваат до стандардните спецификации. Ова осигурува дека печатената плоча останува изолирана под редовни услови на работа, спречувајќи потенцијални дефекти на изолацијата што би можеле да доведат до опасни инциденти. Со анализа на резултатите од тестовите, сите основни проблеми со печатената плоча можат брзо да се идентификуваат, водејќи ги дизајнерите во подобрувањето на распоредот и изолационата структура на печатената плоча за да се зголеми нејзиниот квалитет и перформанси.

Машина за тестирање на напонска изолација

УВ спектрофотометар

20. УВ спектрофотометар: УВ спектрофотометарот се користи за мерење на карактеристиките на апсорпција на светлина од фотосензитивни материјали што се нанесуваат на електронските плочки. Овие материјали, обично фоторезисти што се користат во производството на печатени електронски плочки, се одговорни за создавање шеми и линии на плочите.

Функциите на УВ спектрофотометарот вклучуваат:

1) Мерење на карактеристиките на апсорпција на светлина кај фотоотпорникот: Со анализа на карактеристиките на апсорпција на фотоотпорникот во опсегот на ултравиолетовиот спектар, може да се одреди степенот на апсорпција на ултравиолетова светлина. Оваа информација помага во прилагодување на формулацијата и дебелината на облогата на фотоотпорникот за да се обезбедат неговите перформанси и стабилност за време на фотолитографијата.

2) Одредување на параметрите на експозиција при фотолитографија: Преку анализа на карактеристиките на апсорпција на светлина на фотоотпорникот, може да се одредат оптималните параметри на експозиција при фотолитографија, како што се времето на експозиција и интензитетот на светлината. Ова обезбедува точна репликација на шемите и линиите на фотоотпорникот од печатеното коло.

21. pH метар: Во процесот на производство на електронски плочки, најчесто се користат хемиски третмани како што се маринирање и алкално чистење. PH метар се користи за да се осигури дека pH вредноста на растворот за третман останува во соодветниот опсег. Ова ја обезбедува ефикасноста, перформансите и стабилноста на хемискиот третман, со што се подобрува квалитетот и сигурноста на производот, а воедно се обезбедува безбедна производствена средина.